to maintain the legacy of our heritage and continue to produce the finest eyewear in the world.

Whilst tradition is vitally important to us, we are also a 21st century brand and the developments in modern manufacturing and lens quality allow us to offer the best of both. Our frames demonstrate the perfect synergy of old manufacturing techniques and new, advanced materials.

We largely work with artisans from family owned and operated factories. Their expertise and experience allow us to use many traditional techniques, methods that have been proven to provide the most hard-wearing and robust frames.

Montrez-moi quelque chose fabriqué par une machine qui a la même personnalité et la même attention aux détails qu'un objet fait à la main.<br><br> Ce que nous faisons ici est spécial.<br><br> <span style="font-size:0.7em;">-OLIVER GOLDSMITH, 1967</span>

OLIVER GOLDSMITH, 1967

Qui fabrique les composants de nos cadres est presque aussi important pour nous que la façon dont ils sont fabriqués et nous ne travaillons qu'avec les meilleurs fournisseurs, que ce soit en Angleterre, en Italie, en France ou au Japon. Nous croyons aux relations, à la confiance et à la responsabilité sociale - et cela se poursuit jusqu'aux personnes qui vendent nos produits. Les opticiens et les magasins de détail qui stockent Oliver Goldsmith comptent parmi les personnes les plus authentiques, créatives et passionnées au monde.

Les spécificités de fabrication de nos cadres dictent les usines et les artisans avec qui nous travaillons. Le Japon est pionnier dans son travail du métal, tandis que l'Italie est toujours réputée pour produire l'acétate de la meilleure qualité sur le marché. Toutes les usines sont différentes et ont des « personnalités » différentes lorsqu'elles fabriquent des cadres. Notre travail consiste à faire correspondre parfaitement les compétences et la personnalité de l'usine avec le style et la construction du cadre.

La création de chaque style est un effort d'équipe, une collaboration d'expérience, de capacité et de passion et nous pensons que ce partenariat est quelque chose que vous pouvez littéralement ressentir dans le produit final.

We don’t believe in fast fashion or ever-changing trends

The construction and design of our frames is about longevity, frames to take you through decades of wear and enjoyment.

Manufacturing an Oliver Goldsmith or Claire Goldsmith frame is a labour of love and passion. It is a very complex procedure, with the process from design to finished product taking up to 8 months to complete.

LE PROCESSUS

Depuis notre bureau de Londres, les premières idées dessinées à la main sont conceptualisées dans la réalité grâce à des prototypes imprimés en 3D. Ces exemples bruts permettent à l'équipe de faire des ajustements sur l'ajustement, la taille et la forme et les versions éditées sont renvoyées à l'usine pour l'échantillonnage final de pré-production.

Le prochain défi consiste à choisir la couleur, l'un des processus les plus passionnants, les plus satisfaisants mais les plus difficiles - les possibilités sont infinies en ce qui concerne les combinaisons de couleurs, les laminations ou même la manière dont nous intégrons différents matériaux tels que le métal et l'acétate. Notre équipe doit être consciente de tant de facteurs; des aspects techniques tels que l'épaisseur d'un cadre coupé (l'opacité ou la brillance de la couleur) aux aspects humains, tels que le teint de la peau. Équilibrer les décisions entre expérimenter avec la couleur et repousser les limites de la création de classiques de tous les jours fait également partie intégrante du succès d'un design.

Les verres solaires doivent bien sûr compléter chaque combinaison de couleurs individuelle et le type de verre que nous utilisons est également à prendre en compte - verre, CR39 ou nylon. Une fois que chaque petit détail de construction est finalisé, la production peut commencer.

PRODUCTION

La construction d'une monture nous oblige à travailler avec plusieurs fournisseurs à l'unisson - verres d'un fournisseur spécialisé, charnières d'un autre, et notre acétate provient de Mazzucchelli, qui est la plus grande et la plus ancienne usine d'Italie. L'intégrité des composants que nous utilisons, combinée à la conception, est fondamentale pour la longévité et le succès de nos produits.

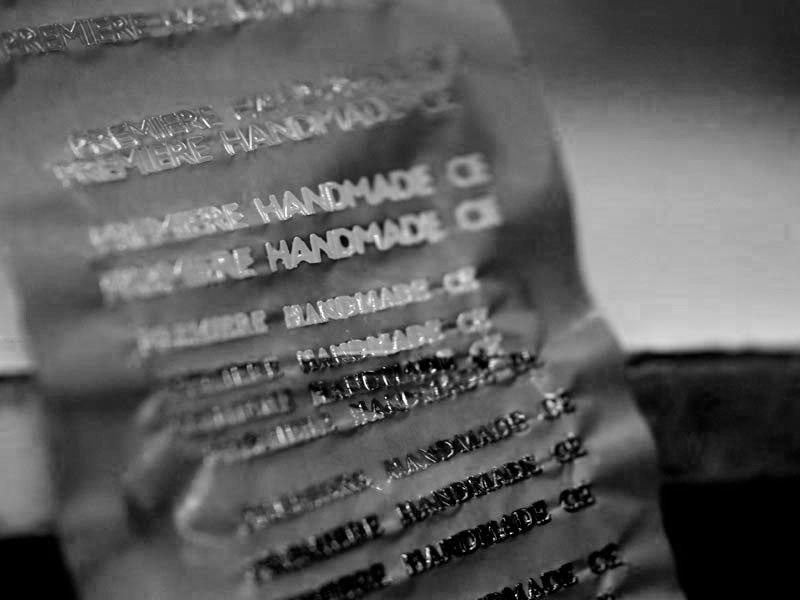

De la conception initiale au produit fini est un processus d'une précision et d'une exactitude immenses et la synergie des machines et de l'artisanat fait à la main est magnifique. De l'outillage technique de la machine CNC à la manipulation de la courbe frontale et de la bosse du pont, qui est pressée à la main dans les façades brutes. Toute mise en forme ou sculpture 3D qui ne peut pas être effectuée par un poste de travail est réalisée à la main par des artisans talentueux et qualifiés qui ont perfectionné leurs compétences au fil de nombreuses années de répétition et d'engagement envers leur métier.

Les branches (ou bras) de la monture sont ensuite coupées et comprimées sous une forte chaleur et pression en vue de l'insertion de l'élément filaire. Ce petit facteur technique permet aux branches de rester en forme et de s'adapter au visage de l'individu. Les charnières sont ensuite insérées, encore une fois, à la main.

Nous nous concentrons sur la mise en forme et la sculpture des cadres avec une attention particulière aux détails, en particulier en ce qui concerne le polissage et la finition. Chaque cadre passera plusieurs jours dans des barils de culbutage utilisant quatre qualités de polissage différentes avant d'être finalement poli à la main. Dans certains cas, jusqu'à 30 processus différents peuvent être appliqués aux cadres au cours de ce processus de production.

L'assemblage de la monture est également une procédure technique avec un polissage continu à la main, l'application du logo et l'insertion de lentilles et la gravure au laser. Ce n'est qu'une fois que nos cadres ont été évalués par un assistant de contrôle qualité hautement qualifié qu'ils sont prêts à être emballés et expédiés à Londres - prêts à être achetés.

Nous sommes fiers du travail et du dévouement personnel qui va dans chacune de nos montures. Nous respectons totalement nos fournisseurs, croyons au juste salaire, à la transparence et à la traçabilité de tous nos composants.